SDRC <<

Previous Next >> week13

week12

利用NX12或NX3 進行NX導引,分章節閱讀及操作:

40723201 吳沛汶

第1章—簡介

現代製造環境可以通過提供的種類越來越多的產品,小批量和更高的質量在提高全球競爭的背景下的模式為特徵。除非行業以更高的質量,更低的成本和更短的交付時間推出新產品,否則它們就無法在全球競爭中生存。國際競爭激烈,技術工人的供應減少。 隨著計算能力的巨大變化和用於設計和生產的軟件工具的廣泛可用性,現在工程師都使用電腦輔助設計(CAD),電腦輔助製造(CAM)和電腦輔助工程(CAE)系統來自動化設計和生產過程。現在這些技術每天都用於各種不同的工程任務。

以下是產品實現過程中如何使用CAD、CAM和CAE技術的簡要說明。

•電腦輔助設計– CAD

CAD技術是涉及使用計算機系統協助創建,修改,分析和優化設計。

•電腦輔助製造– CAM

CAM技術涉及到計算機系統規劃管理,並與工廠的生產資源的控制通過計算機接口的製造業務。

•電腦輔助工程– CAE

CAE技術使用計算機系統來分析CAD創建的產品的功能,從而使設計人員可以模擬和研究產品的性能,從而可以優化和優化設計。

這本原文書是針對有興趣學習如何使用NX 12設計機械零件和組件的學生和工程師編寫的。學習使用NX 12對於學習如何使用其他CAD系統(例如PRO-E和CATIA)也將非常有價值。

第2章介紹了NX 12的基本知識,從開始會議到通過練習基本功能(如打印、保存和退出)來熟悉NX 12佈局。它還簡要介紹了坐標系、圖層、各種工具箱和其他重要命令,這些將在後面的章節中使用。

第3章提出素描的概念。它描述瞭如何創建草圖以及給出幾何和尺寸約束。本章非常重要,因為當今的組件的幾何形狀非常複雜且僅憑基本特徵很難建模。

零件的實際設計和建模始於第4章它描述了不同的功能,例如參考功能、掃描功能和原始功能,以及如何使用這些功能創建設計。對特徵執行各種特徵操作。

第5章您將從中學習如何從零件模型創建工程圖,在本章中,我們將演示如何通過添加視圖,標註零件圖紙的尺寸以及修改圖紙中的各種屬性(例如文本大小、箭頭大小和公差)來創建圖紙。

第6章講組裝建模的概念及其術語。它描述了TopDown建模和Bottom

第7章引入自由形式的建模。將演示曲線和平滑表面建模的方法。

第8章簡要介紹了NX 12中用於有限元分析的設計仿真。

第9章是將設計的模型實施到加工環境中進行加工的實時經驗。本章介紹刀具路徑的生成、驗證和仿真,以創建CNC(電腦數字代碼),以從多軸甚至先進的CNC機床生產設計零件。

每章中使用的示例和練習題都經過精心設計,最終將在本章中進行統整。 由於這一獨特功能,您應該保存在每一章中創建的所有模型。

40723204 邱倚瀅

NX模擬介紹操作 : https://youtu.be/gFpu92G0dJk

40723213 杜玗宸

40723215 杜彥霆

40723218 林志豪

第4章-三維建模

4.1功能類型

表單特徵有六種類型:基元,參考特徵,掃描特徵,刪除功能,提取功能和用戶定義的功能。 與以前的版本相似,NX 12存儲插入菜單選項下的所有表單功能。 表單功能也可以在表單功能工具欄

4.2基本原則

基本特徵是其他許多基礎特徵可以創建功能。 基本圖元是塊圓柱體,圓錐體和球體。 基元是非關聯的這意味著它們與用於創建它們。請注意,通常使用掃掠特徵來創建

原始而不是此處提到的命令。

4.3參考功能

基準平面是可以在構建其他對象時用作基本特徵。 他們協助創建功能圓柱體,圓錐體,球體和旋轉實體沒有平坦表面的物體,以及還有助於創建除垂直於目標實體的面。 我們將按照一些簡單的步驟進行練習特徵。 首先,我們將創建一個從基準面偏移的基準平面。

4.4掃描功能

這裡使用實用的方法介紹了兩個重要的掃掠特徵(拉伸和旋轉)示例是葉輪下殼體的延續,我們從前一章。

4.5刪除功能

刪除功能允許您刪除現有對象的一部分以創建具有以下內容的對象設計中的其他功能。

4.6功能操作

功能操作是在基本的“表單功能”上執行的,以平滑拐角,創建錐度,進行螺紋加工,實例化以及將某些實體從其他實體中減去。 一些功能操作說明如下。

4.7例子

➢創建一個新文件並將其另存為Impeller_hexa-bolt.prt

➢選擇插入→設計特徵→圓筒

➢圓柱體應指向正ZC方向與中心設置在原點並具有以下內容尺寸:直徑= 0.25英寸

高度= 1.5英寸現在,在現有氣缸。

4.8標準零件庫

一種更好,更快的建模標準零件(例如螺栓,螺母,銷,螺釘和墊圈)的方法

正在使用標準零件庫。 例如,要建模六角螺栓,

➢選擇重用庫→重用示例→標準零件→ANSI英寸→螺栓

➢右鍵單擊六角頭

➢點擊開源文件夾

➢打開六角螺栓AI.prt

4.9同步技術

NX提供的重要且獨特的功能之一,除了“設計功能”和“自由格式建模是同步技術。 使用同步中可用的選項在“建模應用程序”選項卡的功能區欄中的“建模”組,用戶可以修改複雜沒有模型歷史樹並且不知道特徵關係和依賴性。 “推拉”選項可用於使用面,邊來修改3D模型和橫截面。 NX 12支持同步建模,可與以下版本的3D模型一起使用

除標準外,CATIA,Pro /ENGINEER®,SolidWorks®和AutodeskInventor®格式,包括IGES,ISO / STEP和JT。

4.10練習

個人操作影片

40723219 林承治

NX第五章摘要 : https://s40723219.github.io/cad2019/content/week10~14.html

40723237 黃俊翔

40723242 趙子德 (第七章)

NX解說(第七章):

第7章-自由曲面建模:

要創建自由形式特徵,首先需要一組點,曲線,圖紙或實體的邊緣,面

片材或固體或其他物體。 以下各節介紹了一些您可以使用的方法

可以使用自由格式功能來創建模型。

7.1概述:

在NX 12中,“自由格式功能”選項位於菜單→插入→

表面/網格表面/掃掠/法蘭表面和菜單→編輯→表面更高級

操作。 您可以通過多種方式從現有的方式創建自由格式功能.

7.1.1從點創建自由特徵:

構建曲面(From Menu, click on Insert → Surface):

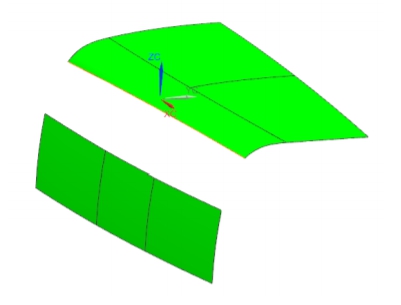

(圖一)

(圖一)  (圖二)

(圖二)  (圖三)

(圖三)

1.Four Point Surface:如果有四個角點

2.Through Points:如果點形成矩形陣列

3.Through Points:如果定義的點形成矩形陣列

7.1.2從部分創建自由格式功能:

利用曲線和邊緣創建自由曲面(From Menu, click on Insert → Mesh Surface):

(圖一)

(圖一)  (圖二)

(圖二)  (圖三)

(圖三)  (圖四)

(圖四)

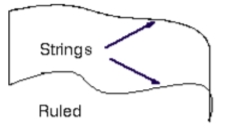

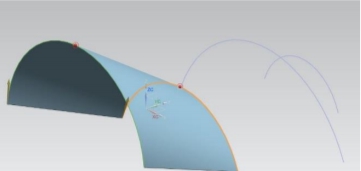

1.Ruled(圖一):如果您有兩個大致相同的線平行(圖三)

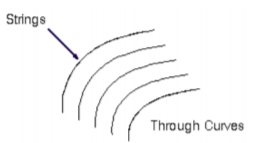

2.Through Curves(圖二) :如果大約三個或更多線平行(圖四)

若構造幾何包含兩個或多個線(曲線,面,邊線)以及彼此平行的一個或多個截面

垂直於第一組曲線(參考線)使用下列兩種方式.

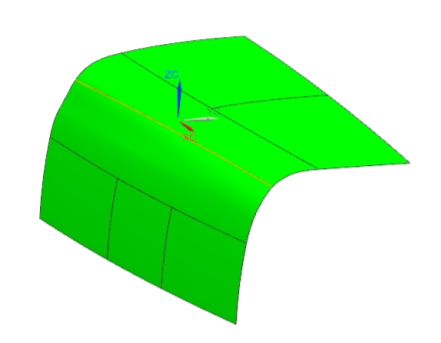

(圖一)

(圖一)  (圖二)

(圖二)

(圖三)

(圖三)  (圖四)

(圖四)

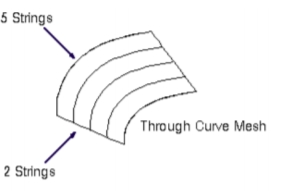

1.Through Curve Mesh(圖一):如果至少有四個截面,則可使用.[弦在每個方向上都存在至少兩個弦(平行和垂直)](圖三)

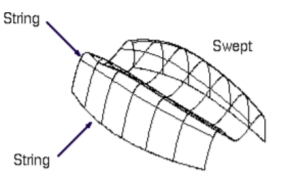

2.Swept(圖二) :如果至少兩個部分線段大致相同,則可使用.[垂直(從菜單中,選擇插入→掃描)](圖四)

7.1.3從面孔創建自由特徵:

(圖一)

(圖一)  (圖二)

(圖二)  (圖三)

(圖三)  (圖四)

(圖四)

1.Offset Surface(圖一):如果要偏移的面(From Menu, click on Insert →Offset/Scale) (圖三)

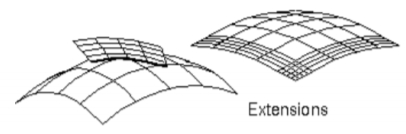

2.Extension(圖二):如果您有3D曲線和邊緣曲線 (Click on the Insert →Flange Surface →Extension)(圖四)

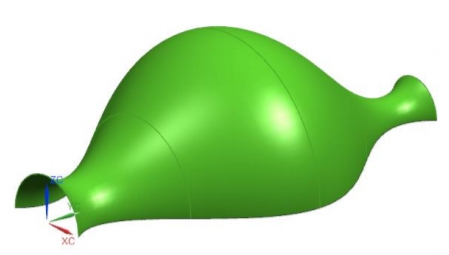

7.2自由格式功能建模:

進行一些自由結構建模的練習(structured points, a point cloud, curves and faces)

7.2.1用點建模

1.打開文件freeform_thrupoints.prt➢右鍵單擊 Toolbars,並確保已選中“Surface Toolbar”

你會看到

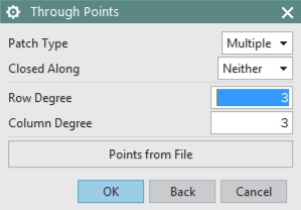

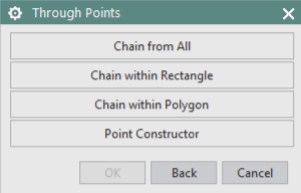

2.選擇 Insert →Surface →Through Points

3.單擊Toolbar圖標

4.對於補丁類型,選擇多個

➢對於封閉,選擇都不

➢對於行度和列度,輸入3。

➢點擊確定

5.單擊全部鏈接

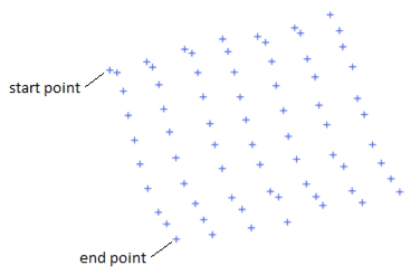

➢選擇頂部起點和底部終點

最左行的點,如下圖所示

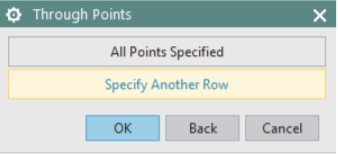

➢重複相同的步驟選擇前四行點之後,將彈出一個窗口(圖一),詢問是否所有點

指定,或者如果您想指定另一行

➢選擇指定另一行,直到所有行都被指定的

➢指定所有行後,選擇“指定所有點”

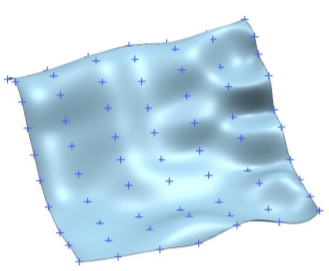

➢單擊“通過點”窗口中的“取消”您將看到如下所示的表面(圖二)

(圖一)

(圖一) (圖二)

(圖二)

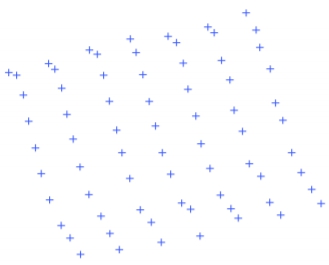

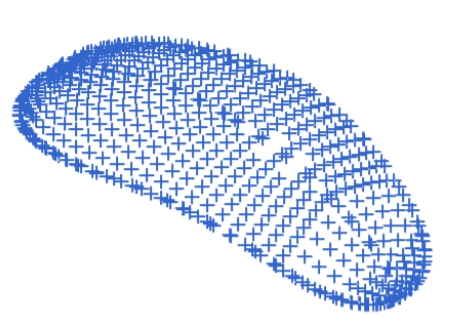

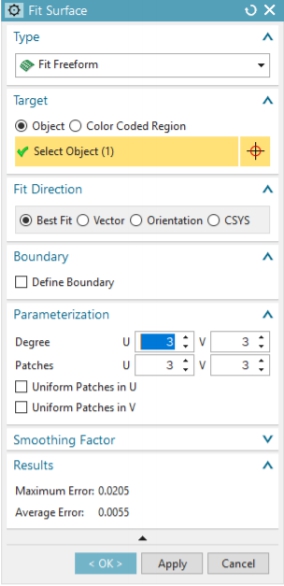

7.2.2使用雲點建模

打開freeform_cloud.prt

➢選擇“插入”→“曲面”→“擬合曲面”or➢單擊 將出現以下介面

將出現以下介面

➢通過單擊屏幕上的所有點來選擇

雲點。

➢在“適合方向”下拉菜單中,選擇“最佳”適合於. 這匹配點雲坐標

系統與原始系統

➢將U和V度的默認值更改為3

➢點擊確定

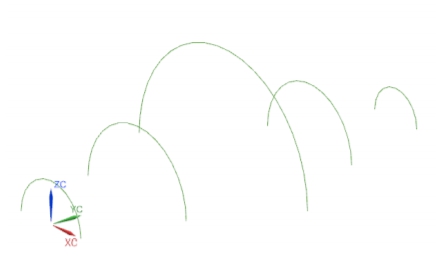

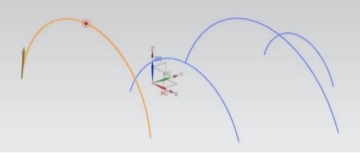

7.2.3使用曲線建模:

打開freeform_thrucurves_parameter.prt

選擇“ Insert ”→“Mesh Surface”→“Through Curves”

or

➢單擊

➢選擇第一部分線段,如下所示。 確認選擇左側的某個位置弧線

➢點擊鼠標中鍵MB2或單擊“添加新的 ”

”

or

➢單擊與第一個相似的下一條曲線,然後單擊

鼠標中鍵MB2。 你可以看到一個表面

如圖所示,在兩條曲線之間生成

重複相同的步驟以選擇其餘線段。 記住點擊MB2(或添加新集)選擇每條曲線後。

➢對於對齊(Alignment),選擇參數

➢對於補丁(Patch Type),選擇單(Single)

➢對於施工(Construction),選擇簡單(Simple)

選擇“簡單”選項後,系統會嘗試構建最簡單的表面,使貼劑的數量最少。

➢點擊確定

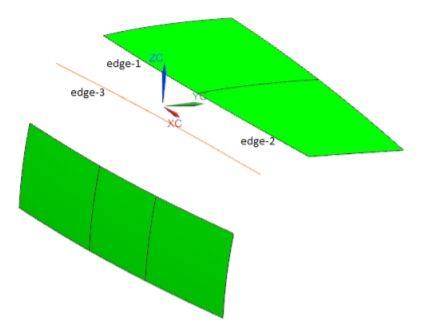

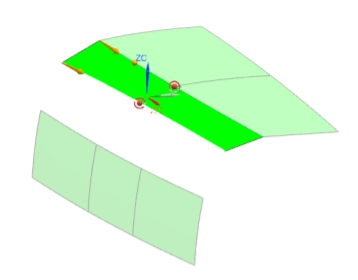

7.2.4使用曲線和面建模

➢打開freeform_thrucurves_faces.prt(曲線和面將顯示在右側)

➢選擇插入→網格表面→直通曲線(Through)

➢選擇頂面的邊1

➢選擇edge-2並單擊MB2

➢選擇邊3

➢在介面對齊下,取消選中“保留形狀”檢查框

確保所有箭頭都指向同一方向(如果不是,請雙擊任一箭頭即可翻轉其方向)。

➢在對齊後於介面中選擇參數

➢在“連續性”介面的“第一部分”中,選擇“ G2(曲率)”選項,然後選擇頂面的兩個斑塊

➢點擊應用

現在選擇edge-3,然後單擊MB2

➢選擇下平面的三個邊緣

➢在“第一部分”的“連續性”介面中將選項更改為G2(曲率)

➢選擇剛創建的表面,然後單擊MB2

➢對於最後一節的連續性,選擇G2(曲率),然後選擇底部三個補丁作為參考

➢單擊確定退出

40723243 劉子源

NX繪圖模擬 :

影片網址 : https://youtu.be/9tC1mZya2_E

40723245 蔡育灃

NX12第9章-製造

9.1開始

在將每個CAD模型移入模型之前,需要執行一些準備步驟。

CAM環境。在本章中,我們將使用在以前的運動問題。在此模型中,所有單位均以毫米為單位,並且組件的製造。在開始之前,如果可以成為CAM高級角色。為此,請轉到角色資源欄上的菜單。單擊內容和列表將彈出可供CAM Advanced角色使用的選項

9.1.1創建空白

➢在第4章中打開文件Die_cavity.prt以解決運動問題

➢要創建坯料,請插入以下尺寸的塊

長度= 150毫米

寬度= 100毫米

高度= 80毫米

➢對於“原點”選項,選擇基本塊的最低角,以便新創建的塊可以包裝整個以前的模型,該塊包含整個設計部分,因此我們需要更改該塊的顯示屬性以獲得更好的可視化效果。

➢單擊視圖選項卡的可視化組中的編輯對象顯示圖標

➢選擇剛創建的塊,然後單擊確定。

➢彈出窗口時,更改顯示顏色並將透明度更改為50

➢點擊確定

➢右鍵單擊零件瀏覽器中的塊,然後隱藏剛剛創建的塊。

單擊“隱藏”(可能需要使用“從列表中選擇...”來選擇空白)。這將使原始塊將從工作環境中消失。

9.1.2設置加工環境

現在我們準備進入製造模塊。

➢選擇文件→新建→製造→銑削車削

➢有許多不同的定制CAM模板可用於不同的加工

操作。在這裡,我們僅對銑削操作感興趣。

9.1.3操作導航器

➢單擊資源欄左側的“操作導航器”選項卡

操作導航器提供有關已創建程序和相應程序的信息

有關刀具,方法和策略的信息。程序列表可以用不同的方式查看

分類列表。在“操作導航器”中有四種查看程序列表的方法,

它們是“程序順序”視圖,“機床”視圖,“幾何”視圖和“加工方法”視圖。

➢單擊幾何視圖

9.1.4機器坐標系(MCS)

➢單擊插入組中的創建幾何圖標

啟動編程設置

將看到“創建幾何體”彈出對話框。

➢點擊確定

另一個彈出窗口將允許設置MCS

哪裡都行。默認情況下,NX 12採用原始

絕對CS作為MCS。

➢單擊確定選擇默認選項作為MCS

9.1.5幾何定義

➢單擊幾何視圖

➢通過在操作導航器中單擊“ +”號來展開MCS_MAIN_SPINDLE

➢在操作導航器中雙擊WORKPIECE_MAIN。如果看不到

嘗試點擊相關的“ +”號

彈出窗口Workpiece Main

出現。可以在此處分配

零件幾何,毛坯幾何和

檢查幾何。

➢單擊零件圖標

➢選擇設計部分,然後單擊

➢單擊空白圖標

➢單擊塊,然後按確定

➢單擊確定退出工件主窗口

9.2創建操作

9.2.1創建新操作

➢單擊工具欄中的創建操作圖標

彈出創建操作窗口。

➢確保操作類型為Mill_Contour

➢單擊左上方的Cavity_Mill圖標,如下所示:

➢選擇程序為1234

➢將幾何更改為WORKPIECE_MAIN

➢點擊確定

通過序列。

9.2.2工具創建和選擇

➢在型腔銑削彈出菜單中,單擊“工具”對話框中的“新建”按鈕。

➢點擊新建

➢在新工具窗口中,選擇銑削圖標

➢輸入BUEM12X1作為名稱並單擊

➢輸入如下圖所示的值

➢點擊確定

9.2.3工具路徑設置

確保“工具軸”垂直於塊的頂面。

➢單擊工具軸,然後選擇指定向量

➢如圖所示選擇合適的軸

➢在腔銑刀菜單中,單擊路徑

設置選項

9.2.4跨步和扇貝高度

選擇了“跨步”選項。這些選項包括“常量”、“扇貝”,

工具直徑等。例如,“常數”要求輸入下一行的距離值。

扇貝高度根據最大高度控制平行通道之間的距離

指定在通過之間保留的材料(扇貝)。這受刀具定義的影響

和曲面的曲率。扇貝允許系統確定跨步距離

根據輸入的扇貝高度。

➢對於Stepover,選擇%Tool Flat,然後將Percent更改為70

9.2.5每次切割深度

➢將每次切割的通用深度值更改為0.5

➢點擊削減水平

➢將範圍類型更改為用戶定義

➢將範圍深度更改為80

➢選擇確定

9.2.6切削參數

➢在路徑設置菜單上,單擊切割

➢在策略選項卡按鈕下,更改剪切

➢單擊股票選項卡

➢將零件側庫存的值更改為0.5

➢點擊確定

9.2.7迴避

➢單擊非切割動作

➢單擊迴避標籤

該窗口由以下幾個避免點組成:

我們關注以下幾點:

從起點這是換刀命令的關鍵點進行。該值通常是50或100

Z = 0高度以上mm,以增強安全性

自動工具更換切刀時的工作

轉換器(ATC)。

➢點擊起點

➢在點選項字段中選擇指定

➢在點對話框中,輸入坐標

XC,YC和ZC為(0、0、50)

➢點擊確定

這是程序開始和結束的地方。該值也比

Z = 0級別可增強安全性。這也是機器操作員檢查高度的地方

相對於作業的Z = 0級別安裝在主軸上的刀具。此交叉檢查

在機床中輸入的刀具補償。

➢單擊起點

➢選擇指定

➢在點對話框中輸入坐標(0,0,50)

➢單擊確定退出點構造器

➢單擊轉移/快速選項卡

➢在間隙選項中選擇平面

➢從類型選項卡的下拉菜單中選擇XC-YC平面

➢在偏移和參考標籤下,輸入

值3作為距離

➢單擊兩次“確定”返回到腔磨機

參數窗口

9.2.8速度和進給

➢選擇進給和速度輸入進給和速度參數

➢輸入主軸轉速值為4500 rpm

單個程序中涉及許多feed。

最重要的是切削飼料。進給時,工具將與原始工件並實際上切掉材料工件。

它是相對線速度刀具相對於作業移動的位置。

其他提要是可選的。一些機器控制系統使用其默認的回退和移動進給。在在這些情況下,即使沒有輸入其他提要,就不會有任何問題。一些控制系統可能會從程序。它可能比機器的略小最大進給速度。

➢輸入Cut值為1200 mmpm

➢點擊確定

9.3程序生成和驗證

9.3.1生成程序

現在我們完成了輸入所需的所有參數

用於粗加工程序。現在是時候生成

程序。

➢單擊工具欄底部的“生成”圖標。

窗口

現在可以觀察對模型進行切片的軟件

切入深度並在每個級別上創建刀具路徑。

可以在模型上找到青色,藍色,紅色和黃色

如圖所示。

9.3.2刀具路徑顯示

每當想查看刀具的整個刀具路徑時

程序,在“操作”中右鍵單擊該程序

導航器,然後單擊重播。它將顯示為可以觀察到“操作導航器”中該程序的旁邊是黃色的驚嘆號而不是紅色標記。這意味著程序已成功生成,但尚未生成

經過後期處理。如果模型有任何更改,程序將再次帶有紅色標記在它的旁邊。這意味著必須再次生成程序。但是,沒有必要更改程序中的任何參數。

9.3.3刀具路徑模擬

檢查創建的程序非常重要。這樣可以防止任何不當和

在切割路徑中進行危險動作。錯誤的參數和設置將給工件造成高昂的損壞。為避免此類錯誤,NX 12提供工具路徑驗證和鑿檢查。刀具路徑驗證可用於查看整個程序中的刀具運動。可以觀察工具的嚙合方式以及切割後的縮回方式。它還顯示了實際材料通過圖形模擬刪除。還可以通過以下方式查看特定的關注區域移動程序行。

➢在Operation Navigator中右鍵單擊該程序,然後選擇Tool Path→V陶醉

或單擊工具欄中的“驗證工具路徑”按鈕

這將允許設置用於可視化工具路徑的參數。

➢在工具路徑可視化窗口中,單擊

在播放圖標上查看動作

還可以在不同模式下查看可視化

通過更改旁邊的下拉菜單中的選項

顯示。

➢單擊同一頁面上的3D動態選項卡

窗口

➢單擊同一頁面上的“顯示選項”按鈕

窗口

➢將動作數更改為50

➢將動畫精度更改為精細

➢將IPW顏色更改為綠色

➢點擊確定

➢再次單擊播放按鈕

模擬將如下圖所示

正確的。使用此選項,將能夠查看

實際的切削模擬和材料去除

通過計算機圖形學。它是3D動態的

可以在模擬時旋轉,平移和縮放模擬

正在玩。

9.3.4鑿檢查

切屑檢查用於驗證刀具是否從工件上去除了零件幾何形狀上多餘的材料。考慮到設計公差,任何製造過程

可能通過兩種方式生產有缺陷的零件。一種是去除多餘的材料,也稱為

更少的材料條件。另一種是留下應該清除的材料

是更多的物質條件。在大多數情況下,前者更危險,因為不可能

重新設計部分。後者更安全,因為可以通過返工去除殘留的材料

那個部分。鑿檢查選項檢查

前一種情況是多餘的材料清除

將被識別。

➢右鍵單擊操作中的程序

航海家

➢選擇工具路徑→鑿檢查

➢點擊確定

鑿檢查完成後,刀具路徑

報告窗口將彈出。如果有的話

找到鑿子,就要糾正程序。

除此以外,

➢單擊確定或直接關閉彈出窗口

9.4操作方法

9.4.1粗加工

對於銑削操作,在完成作業之前,首先應進行粗銑削。

粗加工的主要目的是以更快的速度去除散裝物料,而不會影響

準確性和工作完成度。給予庫存津貼以為生產提供足夠的材料。

完成操作以獲得準確和良好的完成工作。我們在上一部分中所做的

本章正在生成粗加工程序。現在我們必須適度消除所有不平整

上一個程序剩餘的材料。

9.4.2半精加工

半精加工程序旨在消除由於粗加工引起的不均勻

並為精加工工序保留部分庫存津貼。一旦我們完成了第一個

粗加工程序中,半精加工總是更容易執行。

現在,我們將第一個程序複製並粘貼到Operation Navigator中。在新程序中

只需要更改一些參數和切削刀具尺寸,然後重新生成

程序。

➢右鍵單擊CAVITY_MILL程序

操作導航器,然後單擊複製

➢再次右鍵單擊CAVITY_MILL,然後

選擇粘貼

➢右鍵單擊第二個

剛創建的CAVITY_MILL_COPY,然後單擊重命名

➢將第二個程序重命名為CAVITY_MILL_1

會看到新創建的CAVITY_MILL_1旁邊有一個紅色標記,表示

該程序未生成。

現在讓我們設置第二個程序需要更改的參數。在開始之前,我們

應該分析零件的幾何形狀以找出刀具直徑的最小角半徑。

在我們的模型中為5毫米,在地板邊緣為1毫米。因此,刀具直徑可以是

小於10毫米的任何物體。為了獲得最佳的輸出和剛性,我們將選擇帶有

直徑10,下半徑1。

➢在Operation Navigator上雙擊CAVITY_MILL_1以打開參數

窗口

就像在上一個程序中一樣,我們將創建一個新刀具。在工具標籤中,將看到

首先選擇的刀具。它將顯示BUEM12X1作為當前工具。

➢創建一個新的工廠並命名為BUEM10X1

➢直徑應小於10

半徑為1,長笛長度為38

➢點擊確定

➢單擊每次切割的公共深度為0.25英寸

路徑設置

➢然後單擊切割參數按鈕

➢單擊股票選項卡

➢取消選中與使用地板相同旁邊的框

側

➢輸入0.25作為零件庫存

➢輸入0.1作為零件底盤存貨

➢單擊遏制選項卡按鈕

➢在“在製品中”旁邊的下拉菜單中,選擇“使用3D”。

In Process Workpiece是NX中非常有用的選項。該軟件考慮了先前的程序

並生成當前程序,例如在無材料區域沒有不必要的切削運動。這種策略大大減少了切割時間和空氣切割運動。的

該算法將強制切刀僅去除之前的材料

計劃並保持當前零件庫存限額。

➢選擇確定以返回到參數窗口

➢單擊提要和速度

➢輸入主軸轉速5000

➢然後點擊確定

半成品程序的參數和設置完成。

➢通過單擊生成圖標重新生成程序

➢軟件生成完成後,單擊確定。

然後重播“工具路徑可視化”。第二個程序中生成的整體刀具路徑

如下圖所示。可以重播它或以類似方式檢查氣刨。

9.4.3整理概況

到目前為止,我們已經完成了零件的粗加工和半精加工程序。有一個小

工件中剩餘的材料量,可在精加工程序中去除,以獲得

所需的精確零件幾何形狀。整理程序應生成為

零件的表面應正確加工。因此,最好創建多個

程序以獨特的方式加工具有相關切削參數和策略的表面集,而不是

而不是為所有曲面編寫一個程序。以下內容說明瞭如何對配置文件進行分組和

表面並創建塗飾程序。

9.4.3.1外部輪廓

該程序旨在將外斜牆修整到地板的底部。因為

該程序不應觸摸頂部的輪廓表面,我們將進行“檢查並修剪”

程序中的邊界。

➢重複與之前相同的步驟,在操作上複製並粘貼CAVITY_MILL_1

航海家

➢重命名程序CAVITY_MILL_2

➢雙擊CAVITY_MILL_2進行參數更改

➢在彈出的參數窗口中,將“剪切樣式”更改為“輪廓”,然後將“步進”更改為

佔40%

➢單擊指定修剪邊界選項卡

修剪邊界窗口將彈出。確保

在右邊執行以下步驟

序列。保持Trim Side的默認設置為

內。這告訴軟件切刀不應

在邊界內的任何地方切割材料。修剪允許

可以指定邊界,以進一步限制每個切割級別的切割區域。

➢將選擇方法更改為曲線

➢將平面從自動更改為指定,然後單擊平面對話框

將會彈出一個新窗口。窗口將詢問選擇飛機的模式

曲線應投影。通常應該在零件的最高點

幾何。準確地說,它應該在MCS上。

➢從類型下的下拉菜單中選擇XC-YC平面

➢在距離旁邊輸入3

➢點擊確定

現在我們將開始從零件中選擇邊。這些選定的邊將投影在Z =

3平面作為曲線並用作邊界。

➢如圖所示,沿著輪廓表面選擇牆的所有頂部外邊緣。

確保連續選擇所有8條邊線

➢選擇確定

➢輸入每次切割的通用深度為0.2

➢點擊切割參數

➢在彈出對話框中,單擊“股票”選項卡

➢輸入零件側面庫存和零件底面庫存值為0.00

Intol允許指定最大距離

切割器可能偏離預期的路徑進入

工件。

Outtol允許指定最大距離

刀具可能會偏離預期的路徑而遠離

工件。

➢輸入Intol和Outtol值為0.001

如圖所示

➢點擊確定

➢單擊生成圖標以生成

主參數窗口中的程序

➢當

程序生成完成

外部輪廓的精加工程序現已準備就緒。可以在重放工具時觀察

切刀永遠不會越過為修剪和檢查所給定邊界的路徑。切刀

縮回Z = 3平面以進行重定位。

9.4.3.2內部輪廓

➢重複與之前相同的步驟,在操作上複製並粘貼CAVITY_MILL_2

導航器並將其重命名為CAVITY_MILL_3

➢雙擊CAVITY_MILL_3以編輯參數或右鍵單擊它並選擇Edit

➢選擇“指定修剪邊界”選項卡,然後在彈出窗口中選擇“修剪邊在外部”

對話框

這樣可以防止切刀通過邊界。

➢將選擇方法更改為曲線

➢手動將平面更改為XC-YC平面,並將偏移距離輸入為3

➢點擊確定

➢如圖所示,選擇沿輪廓表面的所有頂部內邊緣。再次,使

確保所有8條邊都被選中以連續的順序(使用Shift +單擊以取消選擇曲線)。

➢選擇確定返回參數窗口

➢生成程序

➢生成完成後,單擊確定。

內部輪廓的精加工程序現已準備就緒。通過重播工具路徑,可以

觀察到切刀永遠不會越過修剪和檢查所給定的邊界。

9.4.4修整輪廓表面

現在,我們將使用其他類型的策略來完成頂部自由曲面。

➢單擊工具欄中的創建操作圖標

➢單擊固定輪廓圖標為

如圖所示

➢選擇1234作為程序

➢選擇WORKPIECE_MAIN作為

幾何

➢保留程序的默認名稱

➢點擊確定

➢在參數窗口的驅動方法下,確保已選擇邊界

➢單擊圖標,這將彈出“邊界驅動方法”窗口,然後單擊

如圖所示,打開“邊界幾何”菜單

➢將模式更改為曲線/邊線

➢選擇材料面在外面

➢選擇工具位置為開

工具位置確定工具在接近邊界時如何定位自身

會員。可以為邊界成員分配三個工具位置之一:“打開”,“ Tanto”或“接觸”。

•在“打開”位置,工具的中心點與沿工具軸的邊界對齊或

投影向量。

•在Tanto位置,工具的側面與邊界對齊。

•在“接觸”位置,工具接觸邊界。

➢對於飛機,選擇“用戶定義”

➢再次將平面設置為XC-YC,距離為3

➢點擊確定

➢如圖所示,選擇頂部輪廓表面的外環。記得選擇

邊緣連續

➢點擊確定

我們已在循環外部修剪了幾何圖形。現在我們必須修剪內部的幾何

內部循環,這樣剩下的唯一幾何圖形就是兩個循環之間的區域。

➢選擇模式為曲線/邊線

➢選擇材料面為內側,工具位置為開

➢在XC-YC上選擇用戶定義的平面,距離為3

➢如圖所示選擇輪廓表面的內邊緣

➢單擊確定返回到邊界驅動方法窗口

➢將Stepover方法更改為Scallop,輸入高度為0.001,然後單擊OK。

➢點擊切割參數

➢在庫存選項卡中更改容差值,以便

零件總和零件總和是0.001

➢單擊更多選項卡按鈕並輸入值

最大步長為1.0

➢點擊確定

在主要參數窗口中,

➢創建一個新工具並將其命名為BEM10

➢將直徑更改為10毫米或更小

半徑為5毫米。

➢點擊確定

➢單擊工具欄上的Feeds and Speeds圖標。

參數窗口

➢輸入主軸轉速,進給速度(切削)和

如圖所示計算其他

對

➢點擊確定

➢生成程序

輪廓表面現已完成,可以查看

通過刀具路徑驗證進行仿真。

9.4.5地板

地板是在地板上執行的整理操作

零件的水平平面(地板)。在大多數

銑削過程中,地板將是最終的

他們的運作。所有的水平面將

完成。這種平面操作使切刀在

每張臉都單次通過。

➢單擊創建操作圖標

➢在頂部將類型更改為mill_planar

窗戶的

➢更改所有選項,如圖所示

➢點擊確定

➢在參數窗口中,更改剪切

跟隨模式

➢更改以下刀具直徑的百分比

步入40

在地板操作中,最好始終保持

步進值小於直徑的一半

刀具以在平面上獲得更大的平整度

表面。

與以前的程序不同,我們必須選擇一個剪切區域。

➢單擊“指定切割區域地板”,如圖所示

➢選擇顯示在

下圖

如果無法選擇如圖所示的表面

轉到零件導航器並隱藏空白(選擇

空白,可以右鍵單擊空白,使用選擇

列表...),選擇曲面並再次取消隱藏毛坯。

➢點擊確定

➢在主參數窗口中單擊切割參數

➢選擇庫存選項卡按鈕並輸入Intol和Outtol值為0.001

➢點擊確定

➢單擊提要和速度

在“參數”主窗口中,

➢創建一個新工具並將其命名為BEF105

➢將直徑更改為10毫米或更小

半徑為5毫米

➢點擊確定

因為這是地板操作,所以最好將主軸轉速高,進給速度低

到以前的操作。

➢輸入主軸速度,進給速度的值

(剪切)併計算其他值,如

數字

➢選擇確定

➢生成程序。然後重播並驗證

切刀路徑

下圖顯示了地板的“刀具路徑”顯示。

9.5後期處理

製造應用程序的主要用途是生成製造的工具路徑

部分。通常,我們不能僅將未修改的刀具路徑文件發送到機器並開始切割

因為有許多不同類型的機器。每種機器都有獨特的硬件

功能,要求和控制系統。例如,機器可能具有垂直或垂直

臥式主軸它可以在同時移動多個軸的同時進行切割等。控制器接受

工具路徑文件,並指示工具運動和其他機器活動(例如轉動冷卻液或

空氣)。

自然,每種類型的機器都有獨特的硬件特性;控制器在以下方面也有所不同

軟件特性。例如,大多數控制器都要求將

冷卻液在特定代碼中給出。一些控制器還限制了M代碼的數量,

在一行輸出中被允許。此類信息不在最初的NX工具路徑中。

因此,必須修改刀具路徑以適合每種不同的獨特參數。

機器/控制器組合。修改過程稱為後處理。結果是

後處理的刀具路徑。

生成最終的後加工刀具路徑涉及兩個步驟。

1.創建刀具路徑數據文件,或稱為CLSF(刀具位置源文件)。

2.將CLSF後處理為機器CNC代碼(後處理文件)。該程序讀取

工具路徑數據並將其重新格式化以用於特定機器及其隨附工具

控制器。

9.5.1創建CLSF

生成並保存操作後,將生成的刀具路徑存儲為操作的一部分

在零件文件中。 CLSF(刀具位置源文件)提供了複製這些內部文件的方法

從零件文件中的操作到CLSF中的工具路徑(即文本文件)的路徑。的

GOTO值是當前刀具路徑的“快照”。導出的值引用自

操作中存儲的MCS。 CLS文件是某些後續程序的必需輸入,

例如後處理器。

➢單擊以下程序之一

想在

操作導航器

➢點擊輸出CLSF

操作工具欄

將會彈出一個窗口以選擇CLSF

格式。

➢選擇CLSF_STANDARD並

輸入文件的位置

➢選擇確定

將創建CLSF文件。會類似於圖

下面。文件內容包含刀具的基本代碼

運動,沒有任何有關機器代碼和控制的信息

系統。該文件可用於任何機器的後處理

控制。文件的擴展名是.cls。

已輸出到CLSF或後處理的任何程序的下一個綠色複選標記

在“操作導航器”中對其進行操作。

9.5.2後處理

➢在操作導航器中單擊要發布的程序

➢單擊菜單→工具→操作導航器→輸出→後處理或從

主頁選項卡,如圖所示

➢選擇MILL_3_AXIS機器並

輸入文件的位置

➢選擇確定

這將為目標計算機創建後處理文件。可以找到塊號

帶有與機器控制器類型有關的G和M代碼。文件的擴展名是.ptp。

最終輸出(filename.ptp)文件可以傳輸到用於進行實際銑削的機器

操作。從模型轉移到製造開始的整個過程

模塊將文件傳輸到機器,並將原始零件加工成最終零件

被稱為計算機輔助製造

Webots 與 V-rep Tutorial操作:

40723201 吳沛汶

40723204 邱倚瀅

webots tutroial 1 https://youtu.be/Syi3X1j469Q

40723213 杜玗宸

40723215 杜彥霆

40723218 林志豪

40723219 林承治

40723237 黃俊翔

40723242 趙子德

Webots Tutorial

Tutorial1:

1.建立場景

2.設定場景參數

3.新增物件並設定物件參數,並複製三個

4.新增機器人並施加拉力測試

5.將程式導入機器人路徑

6.完成

tutorial2:

1.刪去原有場景

2.建立新樓板.圍牆及球

tutorial3:

1.更改圍牆顏色及球體皮面

tutorial4:

1.理解機器人路徑城市的編輯模式後,將路徑程式做更改

2.機器人將自動迴避障礙物

tutorial5:

1.將所有物件刪除只留場景

2.新增啞鈴

Vrep Tutorial:

40723243 劉子源

40723245 蔡育灃

Webots Tutorial 1 操作影片

1.一開始先點start_webots.bat開啟webots

2.創立新世界並改名成my_first_simulation

3.再來設定一些東西(詳情如以下影片查看)

4.建立木箱並設定尺寸、位置

5.新增一個E-puck robot(電子冰球機器人)

6.測試物理施力會對木箱或機器人有什麼反應

7.導入程式碼讓機器人照著程式走

SDRC <<

Previous Next >> week13